Umbau (m)eines Mountainbikes zum E-Bike (Pedelec)Ein Umbausatz von ELFEi macht's möglich |

||||

|

August 2012 - Mai 2018

Dieses Fahrrad fahre ich seit 2001 (gekauft im Bike Center Birkhold im

nahegelegenen Steinheim am Albuch) und bin nach wie vor begeistert. Kein Problem, damit durch's Gelände zu hoppeln,

bergauf und bergab, natürlich kann man auch asphaltierte Strassen befahren...Einige Zeit beschäftigte ich mich mit Elektrofahrrädern und mir wurde klar, dass ich dieses nahezu perfekte Fahrrad nicht gegen ein Kaufhaus-Elektrofahrrad austauschen würde, um preislich "im Rahmen" zu bleiben. Also muss man das Fahrrad irgendwie selbst umbauen. Alle Komponenten selbst zusammenzusuchen scheiterte erst mal am Zusammenspiel der Einzelteile, dazu gab es zu wenig vernünftige Informationen. Der einfachere Weg war also ein Umbausatz! Ich habe mich für den ELFEi Hinterrad Umbausatz entschieden. Ein fertig eingespeichtes Hinterrad mit bürstenlosem 250W Bafang Motor (Bild links), schwarzer Felge (schwarze Speichen kosten 20 EUR Aufpreis), Motorcontroller, LC-Display mit Tachofunktion und Ansteuerung des Controllers, Tachosensor, Tretsensor mit Magnetscheibe, eine Menge Kabel sowie natürlich einem Akku (36 V / 9 Ah) – alles kommt in einem grossen Karton nach Hause. |

|||

|

||||

Man

sollte für solch einen Umbau schon ein wenig mit Werkzeug vertraut sein, liest man. Aber ein erstes Zusammenstecken endet mit einer nirgends

definierten Fehlermeldung am Display (Error 30). Dank des Forums der Firma ist der Bösewicht rasch gefunden. Steckt man den Tachosensor

aus gibt es keine Probleme mehr. Bevor man nun das Teil zurückschickt und das Wochenende damit gelaufen ist wird der

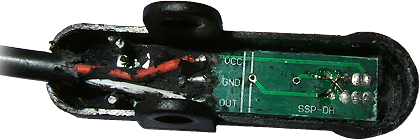

Fehler selbst gesucht. Nachdem ich vorsichtig den Kleber abgetragen habe kommen so langsam die Innereien zu Tage und sofort

fällt der Kurzschluss zwischen GND und +5V ins Auge, der durch schlampiges Abisolieren in China den ganzen Umbau ins Wasser

hätte fallen lassen. Etwas Schrumpfschlauch und der Sensor funktioniert! Man

sollte für solch einen Umbau schon ein wenig mit Werkzeug vertraut sein, liest man. Aber ein erstes Zusammenstecken endet mit einer nirgends

definierten Fehlermeldung am Display (Error 30). Dank des Forums der Firma ist der Bösewicht rasch gefunden. Steckt man den Tachosensor

aus gibt es keine Probleme mehr. Bevor man nun das Teil zurückschickt und das Wochenende damit gelaufen ist wird der

Fehler selbst gesucht. Nachdem ich vorsichtig den Kleber abgetragen habe kommen so langsam die Innereien zu Tage und sofort

fällt der Kurzschluss zwischen GND und +5V ins Auge, der durch schlampiges Abisolieren in China den ganzen Umbau ins Wasser

hätte fallen lassen. Etwas Schrumpfschlauch und der Sensor funktioniert!Das war auch mein einziger ernster Kritikpunkt an dem Umbausatz, denn es war nicht der erste defekte Sensor von dem im Forum berichtet wird. So ein defektes Teil könnte man durch einen kurzen Test vor dem Versand aussortieren. Das war im Sommer 2012, inzwischen gibt es keine Probleme mehr. |

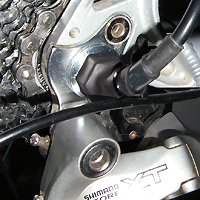

| Die richtig grosse Baustelle war aber die Sache mit dem Pedalsensor und der Scheibe mit den sechs Magneten! Ein E-Bike- (Pedelec-) Motor darf nur laufen während man in die Pedale tritt, dabei bewegen sich die Magnete an dem Sensor vorbei, der das wiederum an den Motorcontroller meldet.

Leider ist die mitgelieferte Scheibe für mein Fahrrad viel zu gross, das Gelenk für die Hinterradfederung ist im Weg.

Würde man den Durchmesser so weit reduzieren, dass die Scheibe am Gelenk vorbeilaufen kann, passt der Sensor nicht mehr hin.

Und da ich irgendwann auch mal mit dem Fahrrad fahren wollte, platzierte ich die Neodym Magnete einfach an dem kleinsten

vorderen Kettenblatt, da haften sie sehr fest. Das Kettenblatt ist aber so schmal, dass, wenn ich alle sechs Magnete

unterbringen will, diese von der Kette "aufgesammelt" werden weil sie so weit aussen haften.

Im sicheren Bereich weiter innen auf dem Kettenblatt kann ich nur vier Magnete anbringen.

Leider ist die mitgelieferte Scheibe für mein Fahrrad viel zu gross, das Gelenk für die Hinterradfederung ist im Weg.

Würde man den Durchmesser so weit reduzieren, dass die Scheibe am Gelenk vorbeilaufen kann, passt der Sensor nicht mehr hin.

Und da ich irgendwann auch mal mit dem Fahrrad fahren wollte, platzierte ich die Neodym Magnete einfach an dem kleinsten

vorderen Kettenblatt, da haften sie sehr fest. Das Kettenblatt ist aber so schmal, dass, wenn ich alle sechs Magnete

unterbringen will, diese von der Kette "aufgesammelt" werden weil sie so weit aussen haften.

Im sicheren Bereich weiter innen auf dem Kettenblatt kann ich nur vier Magnete anbringen.Später habe ich zwei 3 mm dicke Kunststoffhalbkreise auf das innere Kettenblatt geschraubt und darin die Magnete eingepasst, leider wieder nur vier Stück wegen Platzmangel und der Geometrie des Kettenblatts. Der Tretsensor wird inzwischen einfach mit zwei Kabelbindern fest am Rahmen verzurrt, alternative Halterungen bewährten sich nicht. Beim ersten Lauftest stellte ich fest, dass der Motor beim rückwärts Treten anläuft! Was nun? Ich kann den Sensor mechanisch nicht umdrehen...  Im Netz las ich, dass man einfach die Magnete umdrehen soll um die Richtung der Pedalkurbel anzupassen.

Das funktioniert hier nicht, das klappt nur wenn die Magnetpole 90° zum Sensor weisen. Bei mir schauen die

Pole direkt zum Sensor, da ist die Polung egal.

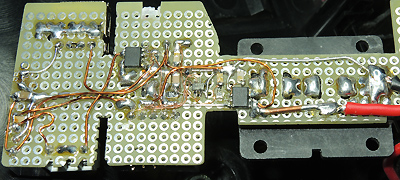

Der "Sensor" besteht in Wirklichkeit aus zwei Hallsensoren mit einer kleinen Elektronik vor dem Ausgang um die Bewegungsrichtung

zu bestimmen. Ich habe mich entschlossen, den Sensor umzubauen. Dazu öffnete ich ihn und trug vorsichtig die schwarze Vergussmasse ab

bis die Leiterplatte sichbar wurde. Die 6 Kontakte von den beiden Hallsensoren wurden sichtbar und netterweise lagen die

Leiterbahnen mit den Signalen auf der richtigen Seite so dass ich sie unterbrechen und kreuzen konnte.

Im Netz las ich, dass man einfach die Magnete umdrehen soll um die Richtung der Pedalkurbel anzupassen.

Das funktioniert hier nicht, das klappt nur wenn die Magnetpole 90° zum Sensor weisen. Bei mir schauen die

Pole direkt zum Sensor, da ist die Polung egal.

Der "Sensor" besteht in Wirklichkeit aus zwei Hallsensoren mit einer kleinen Elektronik vor dem Ausgang um die Bewegungsrichtung

zu bestimmen. Ich habe mich entschlossen, den Sensor umzubauen. Dazu öffnete ich ihn und trug vorsichtig die schwarze Vergussmasse ab

bis die Leiterplatte sichbar wurde. Die 6 Kontakte von den beiden Hallsensoren wurden sichtbar und netterweise lagen die

Leiterbahnen mit den Signalen auf der richtigen Seite so dass ich sie unterbrechen und kreuzen konnte.Jetzt lief der Motor beim vorwärts Treten. Nach der ersten Probefahrt war ich erstaunt, wie kraftvoll der Motor das Treten unterstützt, schon in Stufe 1 (von 5)! Na klar, jetzt kommt das Aber. Am ersten leichten Anstieg ging die Unterstützung merklich zurück (das Gesamtgewicht Fahrrad plus Fahrer beträgt übrigens knapp 90 kg). Schalte ich aber einen Gang runter, ohne stärker in die Pedale zu treten, bewirkt wohl die höhere Drehzahl an der Pedalkurbel dass der Motor deutlich zulegt, es fehlen nun mal dummerweise zwei Magnete und damit ein Drittel der Impulse.  Der Motorcontroller ist so ausgelegt, dass der Motor bei langsamem Treten weniger stark unterstützt wie bei schnellerem

Treten. Durch die fehlenden Magnete muss man daher schneller treten, das ist nicht Sinn der Sache.

Mit einem kleinen Mikrocontroller hatte ich dann die Impulse vom Sensor gelesen und sozusagen "ver-einskommafünf-facht" an

den Motorcontroller weitergeleitet, nun war erst mal alles in Ordnung.

Der Motorcontroller ist so ausgelegt, dass der Motor bei langsamem Treten weniger stark unterstützt wie bei schnellerem

Treten. Durch die fehlenden Magnete muss man daher schneller treten, das ist nicht Sinn der Sache.

Mit einem kleinen Mikrocontroller hatte ich dann die Impulse vom Sensor gelesen und sozusagen "ver-einskommafünf-facht" an

den Motorcontroller weitergeleitet, nun war erst mal alles in Ordnung.Seit Frühling 2013 gibt es bei ELFEi eine Scheibe mit 12 Magneten und passendem (also "umgedrehten" Sensor) zu kaufen, da war ich wohl nicht der einzige mit diesen Problemen. Die Impulse leitete ich nun wieder direkt an den Motorcontroller, durch die doppelte Anzahl der Magnete zog der Motor auch bei sehr langsamen Kadenzwerten stark davon, leider wurde das Anfahrverhalten dadurch etwas unsanft. Erst im folgenden Winter schrieb ich die Software komplett neu.

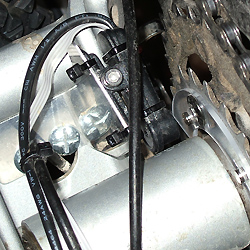

Das Anschlusskabel für den Motor wird rechts an einem Spiralknickschutz herausgeleitet. Ich könnte mir vorstellen, dass

hier Staub und Dreck eindringt, daher habe ich die Stelle einfach mit Schrumpfschläuchen abgedichtet (Bild links).

Das Anschlusskabel für den Motor wird rechts an einem Spiralknickschutz herausgeleitet. Ich könnte mir vorstellen, dass

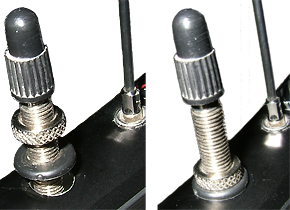

hier Staub und Dreck eindringt, daher habe ich die Stelle einfach mit Schrumpfschläuchen abgedichtet (Bild links).Damit auch durch die übergrosse Ventilaussparung der gelieferten Hinterradfelge (mit dem fertig eingespeichten Motor) keine Fremdkörper eindringen können – die Ventilmutter deckt das Loch nicht vollständig ab – steckte ich eine halbierte Kabeldurchführungstülle mit 6 mm Innendurchmesser über das Ventil (Bild rechts), jetzt ist die Stelle garantiert dicht! |

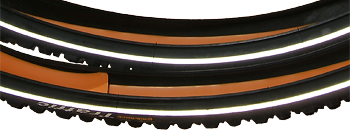

Um die Chance, unterwegs einen Plattfuß reparieren zu müssen, zu minimieren, liegen auch noch zwischen Mantel und Schlauch jeweils

ein Anti Platt Band als Pannenschutz.

Der Schlauch sollte dank etwas Talkum zwischen ihm und dem Band nicht verklemmen, zumal ich auch noch die spitzen Ecken

des Bands abrundete (Bild rechts). Die Bearbeitung ist nicht einfach, aber mit einer scharfen Schere, einer Feile, etwas

Schmirgelpapier und viel Geduld bekommt man die Ecken rund!

Um die Chance, unterwegs einen Plattfuß reparieren zu müssen, zu minimieren, liegen auch noch zwischen Mantel und Schlauch jeweils

ein Anti Platt Band als Pannenschutz.

Der Schlauch sollte dank etwas Talkum zwischen ihm und dem Band nicht verklemmen, zumal ich auch noch die spitzen Ecken

des Bands abrundete (Bild rechts). Die Bearbeitung ist nicht einfach, aber mit einer scharfen Schere, einer Feile, etwas

Schmirgelpapier und viel Geduld bekommt man die Ecken rund! |

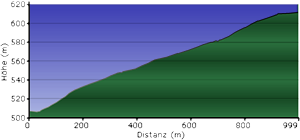

Mit Hilfe des Elektromotors sind Fahrten bergauf eine wahre Freude!

Bei normalem Treten zieht er schon in Stufe 1 bei leichten Anstiegen gut mit.

Wird es steiler, helfen die nächsthöheren Stufen (im 4-Magnet-Betrieb sind diese Stufen kaum ausgeprägt).

In Stufe 5 ist es kein Problem 20% und mehr Steigung mit bis zu 15 km/h zu bewältigen, natürlich muss man selbst mithelfen. Dabei werden über 500W Leistung aus dem Akku abgerufen! Wenn man den Motor und den Akku noch lange behalten möchte, sollte man das nicht übertreiben. Auf einer geschotterten Steigung oder einer feuchten Wiese muss man den Gaul schon gut festhalten, denn der Motor schiebt mit einer gehörigen Kraft nach vorn! Hier in der Nähe bin ich einen 1 km langen Anstieg um gut 100 Höhenmeter in 5 Minuten hinaufgefahren. Nur anfangs im kurzen 20% Bereich in Stufe 5, den Rest in Stufe 3, bei moderatem Mittreten mit einer Kadenz von höchstens 60, ziemlich untrainiert und ohne danach eine Pause machen zu wollen (rechts im Bild das Höhenprofil). Der Motor wurde dabei gerade mal handwarm. |

| Im Januar 2014 bastelte ich alles (bis auf den Motor) nochmals komplett neu. Mich ärgerte, dass man beim Original Umbausatz

die Motorunterstützung nur durch Abschalten des Displays ausschalten kann, dann hat man auch keine Geschwindigkeitsanzeige

und keinen Kilometerzähler mehr – das hatten die Chinesen nicht zu Ende gedacht.

Neuere Umbausätze beheben das jetzt durch eine Unterstützungsstufe "0", aber deshalb kaufe ich nicht alles nochmals. Das J-LCD von Kingmeter war mir auch ein Dorn im Auge, es nimmt Platz weg und zeigt dafür viel zu wenig Informationen an, ich wollte vor allem die Spannung am Akku gerne genauer sehen.  Jetzt

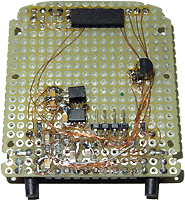

werkeln zwei von mir programmierte Mikrocontroller am Fahrrad: einer hinten am Gepäckträger und einer vorn im Display,

sie kommunizieren seriell miteinander. Jetzt

werkeln zwei von mir programmierte Mikrocontroller am Fahrrad: einer hinten am Gepäckträger und einer vorn im Display,

sie kommunizieren seriell miteinander.Nur den schönen externen 3-fach Taster verwende ich weiter, rechts ein Bild im zerlegten Zustand. Der Lenker ist nun einigermaßen aufgeräumt. Ganz rechts besagter Taster, daneben das Hebelchen vom Daumengas (zum Anfahren bis 6 km/h) und mein eigenes Display in einem alten Fahrradtachogehäuse. Ein Navi darf natürlich auch nicht fehlen! Ich benutze schon seit vielen Jahren Garmin Geräte. Ende der 90er Jahre begann es mit dem eMap, inzwischen ist es ein Oregon 700. Die Akkulaufzeit (2x eneloop AA, die beste Innovation in Sachen NiMH Akku!) beträgt etwa 10 Stunden. Bei hell hinterleuchtetem Display leeren sich die Akkus schneller. Im Sonnenschein oder heller Umgebung kann man dank des transreflektiven Touchscreen-Displays die Hintergrundbeleuchtung völlig abschalten.  Da das J-LCD normalerweise mit dem Motorcontroller verbunden ist, musste ich herausfinden, was da auf den Leitungen los ist, bevor ich es entfernen kann. Im Pedelec-Forum fand ich gute Hinweise, die ich hier zusätzlich zu meinen Erkenntnissen aufliste. In diesem Forum geht es unter anderem um den Forums-Controller, ein tolles Open-Source Project! Meine Bastelei war aber schon ziemlich fortgeschritten als ich davon gelesen hatte... |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Mein Timing läuft nun folgendermaßen: alle 500ms sendet der Mikrocontroller Daten zum Motorcontroller, dieser antwortet nach 6 bis 100ms, dann sende ich Daten ans Display und dieses wiederum Daten zurück an den (Haupt-)Mikrocontroller. Dazwischen werden die Daten vom Motorcontroller verarbeitet, es wird die Spannung am Akku und die momentane Stromaufnahme gemessen (die Messelektronik sitzt direkt im Akkueinschub), das Fahr- und Rücklicht per PWM angesteuert (die 7V Spannungsregelung und die Anschlussklemmen dazu sind auch im Akkueinschub), die Tasten abgefragt, die Uhr abgefragt (eine DS1307 RTC) sowie die Pulse vom Tretsensor ausgewertet. Diese kann ich nun entweder direkt weitergeben oder die Pulspausen wahlweise durch 2, durch 3 oder durch 4 dividieren – im Gelände ist ein sanfter Vortrieb sehr von Vorteil. Das aus dem Motorcontroller herausgeführte aber im Verteilerkabel "versteckte" grüne Kabel habe ich reaktiviert, das ist der Bremskontakt, den ich mittels Hallsensor und Magnet an der Bremse gegen Masse schalte. Dadurch stoppt beim Bremsen der Motor sofort und nicht erst eine halbe Sekunde nach Ausbleiben der Tretimpulse. Mit der 3-Tasten-Einheit vom J-LCD wähle ich nun die Unterstützungsstufe von 1 bis 9. Natürlich kann ich nicht mehr als die vorhandenen 5 Stufen des Motorcontrollers anwählen, aber nach unten nutze ich die Pulsdivision zur Verlangsamung der Stufen 1 und 2, optimal für langsame Fahrten im Gelände. Nach oben reiche in zum Schluss alle Pulse von der Magnetscheibe zum Motorcontroller durch, damit habe ich bei wenig Pedaleinsatz trotzdem maximale Motorleistung. Mit der Mode-Taste in der Mitte schalte ich die Motorunterstützung ein und aus, denn dank dem Nabenantrieb mit integriertem Freilauf kann ich das Fahrrad ohne die Unterstützung nutzen. Das klappt mit den seltsamerweise so beliebten Mittelmotoren nicht, denn da muss man zusätzlich ordentlich Kraft aufwenden um das Getriebe mitzubewegen. Ein längerer Druck schaltet auf andere Menüpunkte oder das Setup um.  Als

Display nutze ich ein "EADOGS102-6" Grafikdisplay mit 102x64 Pixel, transreflektiv, mit weisser Hintergrundbeleuchtung. Als

Display nutze ich ein "EADOGS102-6" Grafikdisplay mit 102x64 Pixel, transreflektiv, mit weisser Hintergrundbeleuchtung.Darauf wird, jede halbe Sekunde aktualisiert, in grossen Ziffern die Geschwindigkeit, die Kadenz und die Unterstützungsstufe angezeigt. In der oberen Zeile Datum und Uhrzeit sowie die Umgebungstemperatur. In der linken Hälfte die Tageskilometer, die Kilometer seit der letzten Akkuladung, die Gesamtkilometer und eine (vorsichtige) Schätzung der Reichweite auf Grundlage der Werte der aktuellen Akkuladung. Die rechte Hälfte verrät die Spannung am Akku, die noch im Akku befindlichen Wattstunden und die momentane Leistungsaufnahme in Watt – alles in Zahlenwerten und zum schnellen Überblick als Balken. Ganz unten sieht man den Status des Fahrlichts, was die -/+ Tasten gerade bewirken und den momentanen Status der Motorunterstützung – CYCLE oder POWER, invertierte Darstellung wenn der Motor läuft. Ein eventuell auftretender Fehler vom Motorcontroller wird in der Mitte als kleine Hex-Zahl dargestellt. |

Vorne leuchtet ein schwarzer

Busch & Müller Scheinwerfer CYO PREMIUM E,

dieser ist für eine Versorgungsspannung von 6 bis 42V DC ausgelegt, passt also perfekt zum "grossen" Akku.

Dazu das schöne flache LED Rücklicht, das an der Unterseite des Gepäckträgers an einem Kunststoffwinkel befestigt ist. Vorne leuchtet ein schwarzer

Busch & Müller Scheinwerfer CYO PREMIUM E,

dieser ist für eine Versorgungsspannung von 6 bis 42V DC ausgelegt, passt also perfekt zum "grossen" Akku.

Dazu das schöne flache LED Rücklicht, das an der Unterseite des Gepäckträgers an einem Kunststoffwinkel befestigt ist.Zur Spannungsversorgung der beiden Leuchten verwende ich einen kleinen 9V Schaltregler, damit im Kurzschlussfall nicht gleich der Akku mit Anschlussleitung abraucht. Mit dem Microcontroller erzeuge ich ein PWM-Signal mit 2 einstellbaren Helligkeitsstufen, ein MOSFET steuert direkt die Leuchten an. Eine Helligkeitsmessung in 10 m Entfernung ergibt je nach Helligkeitsstufe ca. 40 oder 80 lux, endlich eine hell ausgeleuchtete Fahrbahn! |

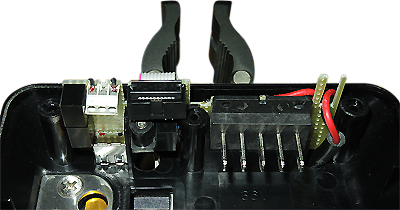

Zum Mikrocontroller

geht nur ein Flachbandkabel, das dicke Akkukabel ist wieder direkt angelötet und mit dem Motorcontroller verbunden,

das Frontlicht wird von unten in eine Netzteilbuchse eingesteckt.

Nach vorn führt über eine schraubbare Steckverbindung eine Leitung mit den Signalen für das Display, das Daumengas und den 3-fach Schalter.

Zum Mikrocontroller

geht nur ein Flachbandkabel, das dicke Akkukabel ist wieder direkt angelötet und mit dem Motorcontroller verbunden,

das Frontlicht wird von unten in eine Netzteilbuchse eingesteckt.

Nach vorn führt über eine schraubbare Steckverbindung eine Leitung mit den Signalen für das Display, das Daumengas und den 3-fach Schalter. Anfangs hatte ich

den Motorcontroller unterhalb am Rahmen befestigt und den (reparierten) Tachosensor an der Vordergabel.

Das gab ein ziemliches Kabelgewurstel, weshalb der Motorcontroller mit den verbliebenen Kabeln jetzt direkt unter dem Akku hängt

und der Tachosensor misst jetzt die Umdrehungen am Hinterrad.

Auf dem Bild ist das Gehäuse mit dem Mikrocontroller-Prototypenboard noch offen, dazu der Motorcontroller und die

Mini-Luftpumpe (die man hoffentlich nie braucht).

Anfangs hatte ich

den Motorcontroller unterhalb am Rahmen befestigt und den (reparierten) Tachosensor an der Vordergabel.

Das gab ein ziemliches Kabelgewurstel, weshalb der Motorcontroller mit den verbliebenen Kabeln jetzt direkt unter dem Akku hängt

und der Tachosensor misst jetzt die Umdrehungen am Hinterrad.

Auf dem Bild ist das Gehäuse mit dem Mikrocontroller-Prototypenboard noch offen, dazu der Motorcontroller und die

Mini-Luftpumpe (die man hoffentlich nie braucht).

Eine

von unten zugängliche USB-Ladebuchse und ein extra 5V Schaltregler ermöglichen unterwegs das Aufladen eines Smartphones o.ä.,

einfach das Gerät in die Packtasche und das Ladekabel einstecken!

Eine

von unten zugängliche USB-Ladebuchse und ein extra 5V Schaltregler ermöglichen unterwegs das Aufladen eines Smartphones o.ä.,

einfach das Gerät in die Packtasche und das Ladekabel einstecken! Auf

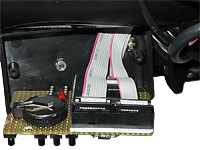

dem rechten Bild ist das Display mit dem darunterliegenden Hintergrundbeleuchtungsmodul, seitlich gesehen,

dargestellt.

Auf

dem rechten Bild ist das Display mit dem darunterliegenden Hintergrundbeleuchtungsmodul, seitlich gesehen,

dargestellt.